Стан для сварки трением с перемешиванием (СТП)

Технология сварки трением с перемешиванием (СТП) обладает рядом преимуществ перед традиционными дуговыми видами сварки. Достоинства, как и недостатки того или иного вида сварки общеизвестны. Наш заказчик занимется изготовлением ёмкостей цилиндрической, эллиптической и комбинированой формы для перевозки жидких и сыпучих грузов автомобильным, железнодорожным и иными видами транспорта. Ёмкость (цистерна) изготавливается из листов алюминиевого сплава АМГ и подобных толщиной 4...12мм предварительно сваренных методом СТП вдоль длинной стороны (длина шва до 10 метров) с последующим гибом на валках в обечайку заданной формы. Перед нашими специалистами была поставлена задача сконструировать стан СТП для автоматической подготовки кромок свариваемых листов и выполнения равнопрочного, непрерывного и герметичного стыкового шва, не требующего последующей обработки.

Решение поставленной задачи

Как и при любом другом виде сварки, СТП требует в процессе работы точного поддержания всех

технологических режимов. Сами технологические режимы являются результатом большого объёма исследований и опытно-конструкторских работ.

Прямое копирование обородования СТП, как правило, приводит к неудовлетворительному результату. Наш инженерный центр имеет возможность получать

соответствующую научную, методологическую и технологическую поддержку по вопросам СТП.

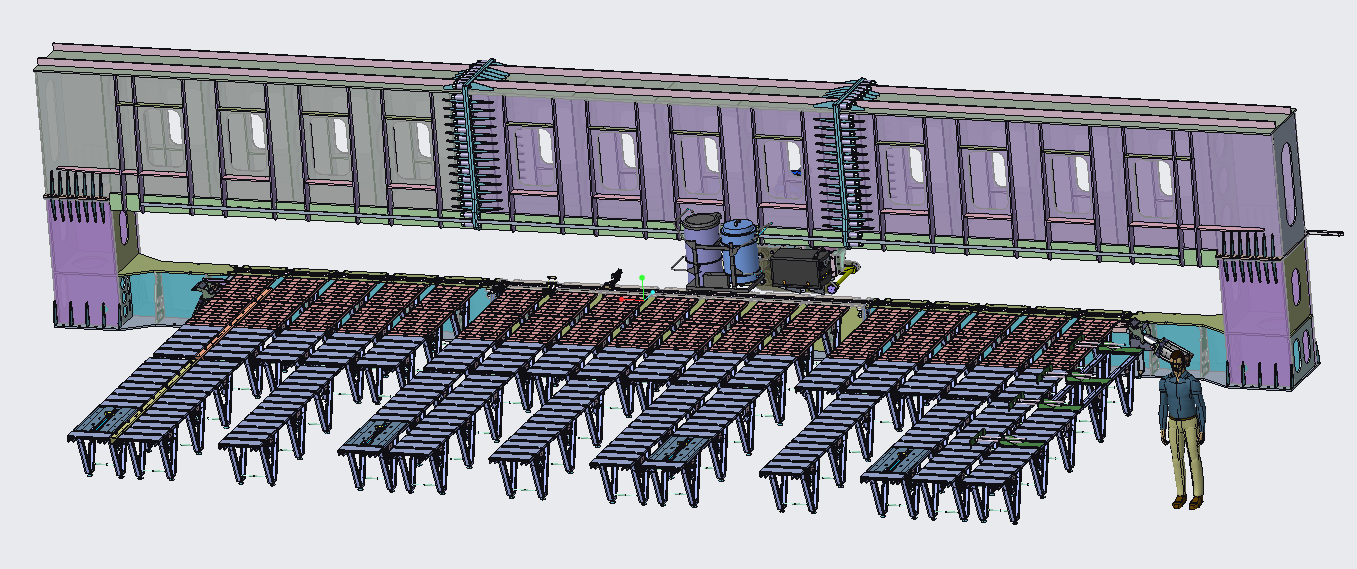

Основу конструкции стана составляют стол с тумбами и установленной на них балкой. Сечение балки

выбрано исходя из требований жесткости в вертикальном и поперечном направлениях, что является фактором, решающим образом влияющим на качество

сварного шва. Балка и стол выполнены 3-х секционными, исходя из технологических возможностей предприятия-изготовителя. На рельсовых направлюющих

балки установлена подвижная каретка с основным и вспомогательным инструментом и дополнительным оборудованием:

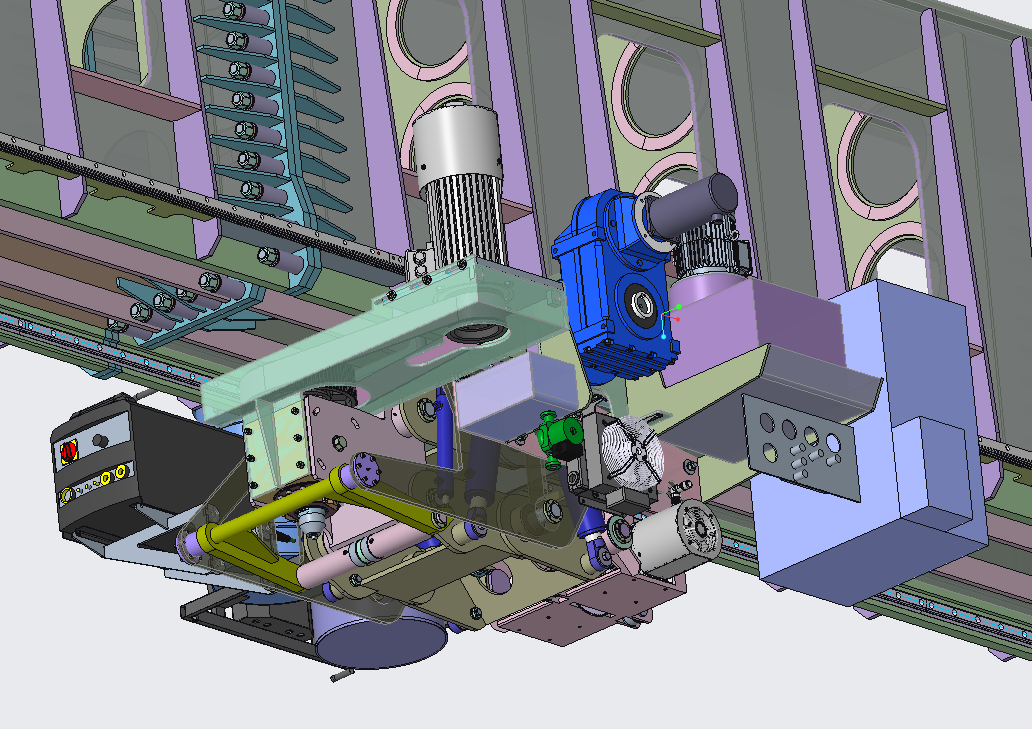

- Главной сварочной головкой СТП с приводами;

- Вспомогательной горелкой аргонно-дуговой сварки для выполнения "прихваток" с электроприводом;

- Дисковой фрезой для подготовки кромок;

- Прижимными роликами с гидроприводом;

На боковых площадках каретки размещено дополнительное оборудование:

- Гидростанция;

- сварочный аппарат АрДС;

- Баллон с аргоном (20 л);

- Шкаф управления электроприводами главного хода и сварочной головки;

- Промышленный пылесос для удаления стружки;

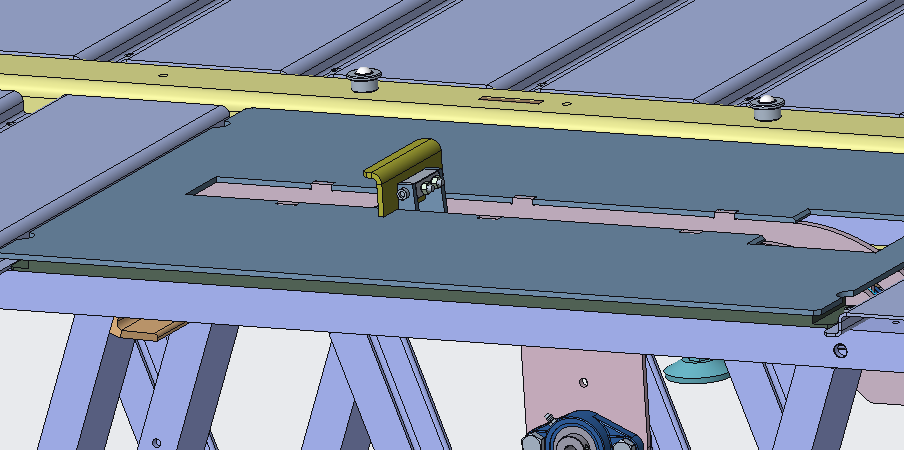

Стол с тумбами оснащен:

- Сменной подложкой;

- Упорами с пневмоприводом (требуемое количество и места установки определяет заказчик);

- Концевыми прижимами листа с пневмоприводом;

Для размещения листов до и во время работы стана изготавливаются модульные столы-рольганги.

Стол-рольганг оснащён следующмими модулями:

- Вакуумными ячейками, обеспечивающие фиксацию листов на время выполнения всех технологических операций;

- Подъемными ригелями с опорами качения;

- Пневмопривод подъёма ригелей;

- Толкатели листа с пневмоприводом;

- Поперечными регулируемыми упорами;

- Металлоконструкция стола;

Состав модулей и количество столов-рольгангов определяет заказчик. Столы-рольганги могут размещатся по любую сторону сварочного

стола, в том числе и с двух сторон.

Отдельные элементы стана приведены ниже:

|

|

Пример структурного анализа металлоконструкции балки |

Общий вид стана СТП |

|

|

Вид снизу на сварочную каретку |

Упоры сварочного стола с пневмоприводом |

|

|

Концевой прижим листа и поперечный упор стола-рольганга |

Поперечный толкатель листа стола-рольганга |

|

|

Подъёмный ригель с опорами качения |

Вид на каретку снизу |

Следует отметить, что оборудование такого типа не является серийным, проектируется

и изготавливается индивидуально, согласно технических требований конкретного заказчика. Примерный срок реализации проекта подобного стана

от момента оплаты до начала монтажных и пусконаладочных работ составляет 12-15 месяцев.

Примечание:

Приведенный выше длинномерный обрабатывающий сварочный центр «Портал-10» предназначен

для выполнения стыковых соединений катаных или прессованных алюминиевых полуфабрикатов (лист, панель) толщиной от 4 до 10 мм, шириной

от 1000мм, длиной от 2000 до 10000 мм методом сварки трением с перемешиванием.

Технологический цикл сварки листовых заготовок включает:

1. Подъем шариковых опор обоих рольгангов;

2. Установку листа 1 (на станину) по продольным упорам;

3. Выдвижение осевых упоров для фрезеровки;

4. Включение поперечных толкателей, установка листа 1 по осевым упорам для фрезеровки;

5. Опускание шариковых опор рольганга станины;

6. Включение вакуумных прижимов станины;

7. Включение механических прижимов 1 (фиксаторы края листа 1);

8. Отключение осевых упоров для фрезеровки;

9. Подача листа 2, задвижение листа 2 до продольных упоров;

10. Опускание шариковых опор выносного рольганга;

11. Включение выносных вакуумных прижимов;

12. Включение механических прижимов 2 (фиксаторы края листа 2);

13. Фрезерование свариваемых кромок;

14. Отключение поперечных толкателей;

15. Отключение механических прижимов 1, 2;

16. Отключение обоих вакуумных прижимов;

17. Подъем шариковых опор обоих рольгангов;

18. Смещение листов 1 и 2;

19. Выдвижение осевых упоров для сварки;

20. Включение поперечных толкателей, установка листа 1 по осевым упорам для сварки;

21. Опускание шариковых опор рольганга станины;

22. Включение вакуумных прижимов станины;

23. Включение механических прижимов 1 (фиксаторы края листа 1);

24. Отключение осевых упоров для сварки;

25. Подача листа 2, задвижение листа 2 до продольных упоров;

26. Упор листа 2 в продольный упор и кромку листа 1;

27. Опускание шариковых опор выносного рольганга;

28. Включение выносных вакуумных прижимов;

29. Включение механических прижимов 2 (фиксаторы края листа 2);

30. Загрузка сценария сварки АрДС, выполнение прихваток стыка АРдС;

31. Загрузка сценария сварки СТП, Сварка СТП;

32. Отключение поперечных толкателей;

33. Отключение механических прижимов 1, 2;

34. Отключение обоих вакуумных прижимов;

35. Смещение сваренной заготовки, подача листа 3;

Управление технологическими операциями осуществляется оператором установки посредством

центрального блока управления или переносного беспроводного пульта.